- Home REN

- Hjem

-

Shop

- Bransjer

- Prosesser

- Gasser og utstyr

-

Tjenester

- Sikkerhet, helse og miljø

-

Kundeservice

-

Nyheter & Presse

- Finn forhandler

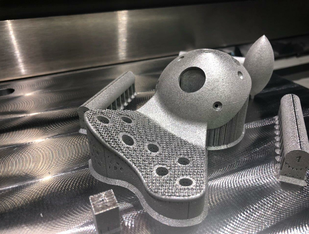

Gass gjør 3D-utskrift trygt

3D-utskrift av metaller har blitt et «hett» tema innen maskinteknikk. En kombinasjon av laser og fint metallpulver brukes til å lage deler som ikke kan produseres med noen annen produksjonsteknologi.

Fast materiale kan være billigere

HT Laser trykker aluminium, rustfritt stål, verktøystål, titan og nikkelbaserte superlegeringer.

I følge Teiskonen må noen aspekter vurderes annerledes sammenlignet med andre prosesser når en designer et stykke som kan trykkes med 3D-skriver. Ett slikt aspekt er materialet.

«Jo større objektet er, jo mer koster det. Men selve utformingen er gratis.»